金属陶瓷硬质涂覆层耐磨材料耐磨损性能的三种测量方法

2014-2-20 8:19:22 点击:

对金属陶瓷硬质涂覆层耐磨材料耐磨损性能的定量研究主要是指当涂覆层材料与不同摩擦副在不同条件下发生摩擦时的磨损率和摩擦系数的确定。其中,摩擦系数主要是根据磨损试验中所测定的摩擦力与施加的接触压力之比确定。对磨损率的研究方法主要有磨损失重法、磨损体积法、能量法等,并分别建立了不同的磨损率模型。

1 磨损体积法

磨损体积法是通过对磨痕的几何尺寸进行测量,得到涂覆层材料的磨损体积,根据磨损体积确定磨损率。早的磨损率模型是Archard通过对橡胶材料的磨损试验得出的经典的Archard磨损率公式,表达式为w·=kA , W为磨损量,w·为磨损率,其含义是滑移单位距离损失的体积,k是没有量纲的Archard 磨损系数,A是实际的接触面积。在Archard磨损率模型基础上,许多学者根据具体的磨损条件建立了相应的体积磨损率模型。L.C.Erickson等在低碳钢基体上等离子喷涂氧化铝、氧化铬、氧化铝一氧化铁等陶瓷涂层,试验研究了涂层硬度、气孔率与磨损体积之间的关系,得到硬度与磨损率的关系为W =k/Hn,在研究断裂切性对磨损的影响时,对己有的公式W=k/H0.5KIC0.5产提出利用微观结构因子M=Pn进行修正,以同时考虑气孔率、硬度和断裂因子共同对磨损的影响。Hsyi-En Cheng 等利用CVD技术在Si3N4基刀具材料上涂覆TiN 涂层,研究了涂层厚度对刀具磨损性能的影响,研究结果表明,当涂层的厚度为一特定值时,刀具的寿命大;薄涂层时刀具磨损以月牙洼为主,中等厚度的涂层刀具的磨损形式主要是刀尖磨损,厚涂层时刀具以后刀面磨损为主,并给出了金属陶瓷涂层刀具磨损率的计算公式。Koji Kameo等利用盘-销磨损试验,研究了金属陶瓷盘与钢销滑动摩擦特性,通过对滑痕几何尺寸的测量,建立了与磨痕深度、滑动面积、施加载荷以及滑动距离有关的磨损率模型。

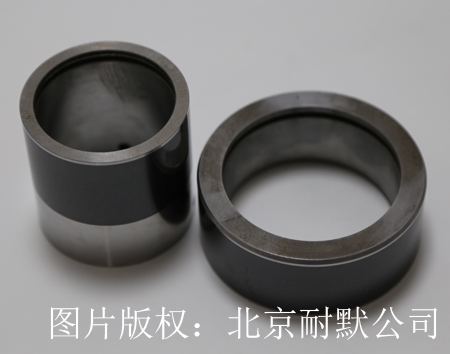

图(1)轴承表面陶瓷涂层

2 磨损失重法

由于材料在磨损过程中形成的磨痕多数属于不规则形状,对磨损体积的确定有时比较困难,且与实际误差较大,于是,人们想到通过测量材料磨损过程中失去的质量来确定材料的磨损率,这就是磨损失重法。Jen Fin Lin等利用磨损失重法试验研究了CrN陶瓷薄膜涂层厚度与磨损率的关系,试验结果表明,对于涂层厚度存在一个临界值,当厚度小于该临界值,随着涂层厚度的增加,磨损失重量减少,大于该临界值,涂层的磨损失重量又增加。V.Fervel等在25CD4(0.25%C, 1%Cr)钢基体上离子喷涂涂覆Al2O3/TiO2:陶瓷涂层和WC/Co硬质合金涂层,进行环一块磨损试验,利用失重法测试了摩擦系数和磨损率。Koji Kameo等利用盘-销磨损试验,研究了金属陶瓷与钢销滑动摩擦时的磨损性能,通过对磨损过程中摩擦副失去质量的测量,建立基于磨损失重质量、摩擦副材料密度、施加载荷以及滑动距离的材料磨损率模型。

3 能量法

图(2)细管内壁陶瓷涂层

虽然磨损失重法较磨损体积法的精度有所提高,但仍然存在误差,且这两种方法都是基于磨损的表观现象建立磨损率模型。由于涂层材料在磨损的过程中所消耗的能量与磨损体积呈线性关系,而且随着消耗能量的增加涂层材料的体积磨损增大。因此,更加准确并从磨损实质出发而得到的能量法正逐步被人们所采纳。S.Fouvry 等利用能量的方法分析了硬质涂层的磨损机理,得到磨损过程中消耗的总的能量ΣEd与磨损体积下之间的关系曲线是不过原点的线性直线,直线的斜率av (能量磨损系数)代表消耗单位焦耳的能量磨损掉的体积。直线在能量轴上的截距为能量门槛值Edth,只有当磨损过程中消耗的总能量大于该门槛值,磨损体积才能大于零。能量门槛值与材料的塑性有关,塑性越大,该值越大。研究同时表明,金属陶瓷硬质覆层的能量磨损系数比金属的小得多,说明了其耐磨损性能优于金属。M.Z.Huq等研究了氧化铝球与TiN涂层单向和双向滑动摩擦过程,提出摩擦过程中消耗的能量为Ed=μvstP ,其中μ为摩擦系数,P为施加的压力,vs为相对的滑动速度,t 为磨损的时间。对消耗的能量与涂层材料的磨损性能之间的关系进行了研究。

通过以上三种方法测量金属陶瓷硬质涂层耐磨材料具有很的耐磨性能,可以应用于各种复杂工况也可以应用于轴承表面滑动磨损。

1 磨损体积法

磨损体积法是通过对磨痕的几何尺寸进行测量,得到涂覆层材料的磨损体积,根据磨损体积确定磨损率。早的磨损率模型是Archard通过对橡胶材料的磨损试验得出的经典的Archard磨损率公式,表达式为w·=kA , W为磨损量,w·为磨损率,其含义是滑移单位距离损失的体积,k是没有量纲的Archard 磨损系数,A是实际的接触面积。在Archard磨损率模型基础上,许多学者根据具体的磨损条件建立了相应的体积磨损率模型。L.C.Erickson等在低碳钢基体上等离子喷涂氧化铝、氧化铬、氧化铝一氧化铁等陶瓷涂层,试验研究了涂层硬度、气孔率与磨损体积之间的关系,得到硬度与磨损率的关系为W =k/Hn,在研究断裂切性对磨损的影响时,对己有的公式W=k/H0.5KIC0.5产提出利用微观结构因子M=Pn进行修正,以同时考虑气孔率、硬度和断裂因子共同对磨损的影响。Hsyi-En Cheng 等利用CVD技术在Si3N4基刀具材料上涂覆TiN 涂层,研究了涂层厚度对刀具磨损性能的影响,研究结果表明,当涂层的厚度为一特定值时,刀具的寿命大;薄涂层时刀具磨损以月牙洼为主,中等厚度的涂层刀具的磨损形式主要是刀尖磨损,厚涂层时刀具以后刀面磨损为主,并给出了金属陶瓷涂层刀具磨损率的计算公式。Koji Kameo等利用盘-销磨损试验,研究了金属陶瓷盘与钢销滑动摩擦特性,通过对滑痕几何尺寸的测量,建立了与磨痕深度、滑动面积、施加载荷以及滑动距离有关的磨损率模型。

图(1)轴承表面陶瓷涂层

2 磨损失重法

由于材料在磨损过程中形成的磨痕多数属于不规则形状,对磨损体积的确定有时比较困难,且与实际误差较大,于是,人们想到通过测量材料磨损过程中失去的质量来确定材料的磨损率,这就是磨损失重法。Jen Fin Lin等利用磨损失重法试验研究了CrN陶瓷薄膜涂层厚度与磨损率的关系,试验结果表明,对于涂层厚度存在一个临界值,当厚度小于该临界值,随着涂层厚度的增加,磨损失重量减少,大于该临界值,涂层的磨损失重量又增加。V.Fervel等在25CD4(0.25%C, 1%Cr)钢基体上离子喷涂涂覆Al2O3/TiO2:陶瓷涂层和WC/Co硬质合金涂层,进行环一块磨损试验,利用失重法测试了摩擦系数和磨损率。Koji Kameo等利用盘-销磨损试验,研究了金属陶瓷与钢销滑动摩擦时的磨损性能,通过对磨损过程中摩擦副失去质量的测量,建立基于磨损失重质量、摩擦副材料密度、施加载荷以及滑动距离的材料磨损率模型。

3 能量法

图(2)细管内壁陶瓷涂层

虽然磨损失重法较磨损体积法的精度有所提高,但仍然存在误差,且这两种方法都是基于磨损的表观现象建立磨损率模型。由于涂层材料在磨损的过程中所消耗的能量与磨损体积呈线性关系,而且随着消耗能量的增加涂层材料的体积磨损增大。因此,更加准确并从磨损实质出发而得到的能量法正逐步被人们所采纳。S.Fouvry 等利用能量的方法分析了硬质涂层的磨损机理,得到磨损过程中消耗的总的能量ΣEd与磨损体积下之间的关系曲线是不过原点的线性直线,直线的斜率av (能量磨损系数)代表消耗单位焦耳的能量磨损掉的体积。直线在能量轴上的截距为能量门槛值Edth,只有当磨损过程中消耗的总能量大于该门槛值,磨损体积才能大于零。能量门槛值与材料的塑性有关,塑性越大,该值越大。研究同时表明,金属陶瓷硬质覆层的能量磨损系数比金属的小得多,说明了其耐磨损性能优于金属。M.Z.Huq等研究了氧化铝球与TiN涂层单向和双向滑动摩擦过程,提出摩擦过程中消耗的能量为Ed=μvstP ,其中μ为摩擦系数,P为施加的压力,vs为相对的滑动速度,t 为磨损的时间。对消耗的能量与涂层材料的磨损性能之间的关系进行了研究。

通过以上三种方法测量金属陶瓷硬质涂层耐磨材料具有很的耐磨性能,可以应用于各种复杂工况也可以应用于轴承表面滑动磨损。

- 上一篇:高铬耐磨材料应用于煤粉管道 2014/2/21

- 下一篇:几种耐磨材料在不同工况下的应用选择 2012/12/16