如何解决气化炉磨损问题?耐磨材料在其中的作用?

2020-11-20 14:40:33 点击:

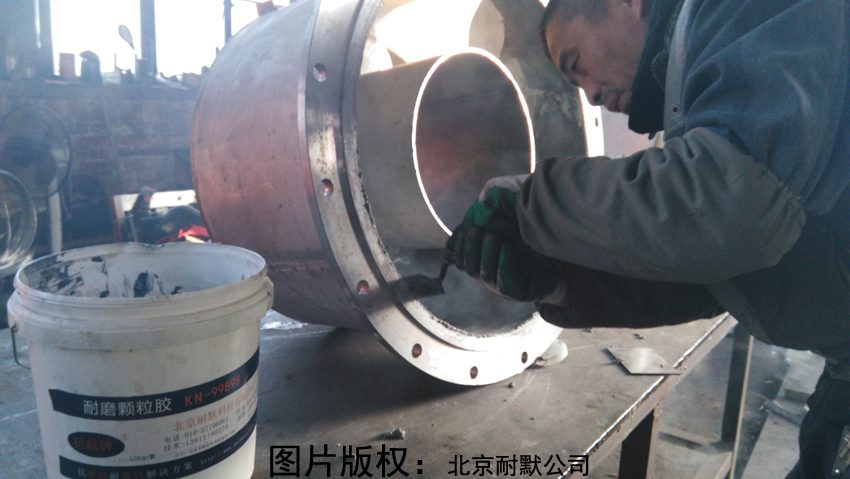

北京耐默公司作为专业研制耐磨材料厂家,在此介绍耐磨材料_高温耐磨材料_防腐蚀耐磨材料_抗冲击耐磨材料相关知识,希望对大家会有帮助。

1、第一阶段改造探索:普通碳钢增厚

高压含尘煤气水、激冷渣水系统原设计材料为符合GB 9948—2006标准的无缝钢管材,管道全部采用8 mm厚度的优质碳素钢20#,实际使用中管道的直筒部分可以满足研制需求,弯头部分在使用60 d左右壁厚减少5 mm~6 mm,磨损远超腐蚀裕量,装置保持连续运行时,更换难度大、经济效益差,且有安全风险。某公司尝试在易发生磨损的位置外部堆焊钢板,使易损部位厚度增大,延长弯头使用时间,但厚度增加并不能改变钢材本身的硬度、韧性和耐腐蚀性,反而在增厚后,与原管道焊接处常出现泄漏,所以单一的增厚并不能满足研制需要。

2、 第二阶段改造探索:耐磨材料的应用和对比

某公司通过更换耐磨材料来降低高压含尘煤气水、激冷渣水系统的磨损,经试用高锰和高铬耐磨材料后,发现高铬钢铸件在磨料磨损和冲击磨损方面更适应BGL气化炉的高压含尘煤气水、激冷渣水系统。

高铬钢铸件中的高硬度马氏体基体可有力地支承碳化物颗粒,避免工作过程中碳化物从磨损表面脱落,保证材料的高抗磨性。高铬钢铸件还大大削弱了高硬度相的脆化作用,相对而言有较好的韧性。高锰钢具有良好的塑性和冲击韧性,在外力冲击下,表面产生硬化层,已硬化的表面层被磨损以后,又出现新的表面层,继续被加工硬化,因此高锰钢铸件具有高的表面耐磨性。

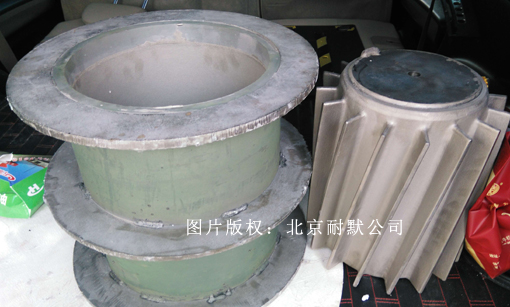

两种材料都具有可焊性好、易切割、高耐冲击性和耐磨性的特点。前期改造中使用高锰钢铸件弯头,运行60 d后平均壁厚减少0.5 mm~1.5 mm,运行200d后发现其内表面平整度下降,有细微的沟和凹陷,部分带尘、含渣量大的气化炉煤气水、激冷渣水系统弯头多次出现沙眼磨损,为避免泄漏,大部分弯头进行了更换。4#气化炉改造时选择了高铬钢铸件弯头,在实际运行中发现壁厚磨损量均小于1 mm,且内表面平整度优于高锰钢铸件。

高铬合金耐磨件设计使用寿命不少于24个月,经技术改造将激冷水循环泵P1201、洗涤循环泵P1204偏心异径管更换为非标耐磨的偏心异径管,且两端由法兰连接,方便更换。将粗煤气洗涤冷却器B1206和激冷水气液分离器F1206设备连接弯头、煤气水反冲洗弯头、激冷室与渣锁均压管线弯头、煤气水单炉三通、积液槽出口切断阀YV8090、LV8095、连接短接等共计14处易损部位更换耐磨件后,泄漏率明显下降。

3、仪表阀门的技术改造

针对含尘煤气水、渣水系统压力阀门前后压差大的问题,经技术改造,将LV8095排水管线和YV8090排水管线汇合处的管径由DN100扩大到DN300,压力得到缓释,磨损程度降低,且不易在连接或弯头处形成固定的冲刷区,放大管与3根煤气水管线采用法兰连接,方便更换,其改造与LV3100-01后扩管改造原理相同。

原设计仪表阀门的材质为不锈钢,在恶劣环境下易泄漏、扭矩大、密封面耐腐蚀性差,研制过程中经常发生阀门内漏现象,多数表现为阀芯冲刷间隙变大,频繁更换经济效益差。后将YV8090、LV8095和LV3100-01更换为带高铬合金内套或增加耐磨环,使阀门具有良好的自洁性、自润滑性和耐磨耐腐蚀性。

- 上一篇:气化炉使用KN17耐磨材料前后运行效果对比 2020/11/27

- 下一篇:几种耐磨材料在不同工况下的应用选择 2012/12/16