KNM1000耐高温耐磨材料 |

|

||||||||||||||||||||||||||||||||||

产品概述: |

|

|

|

||||||||||||||||||||||||||||||||

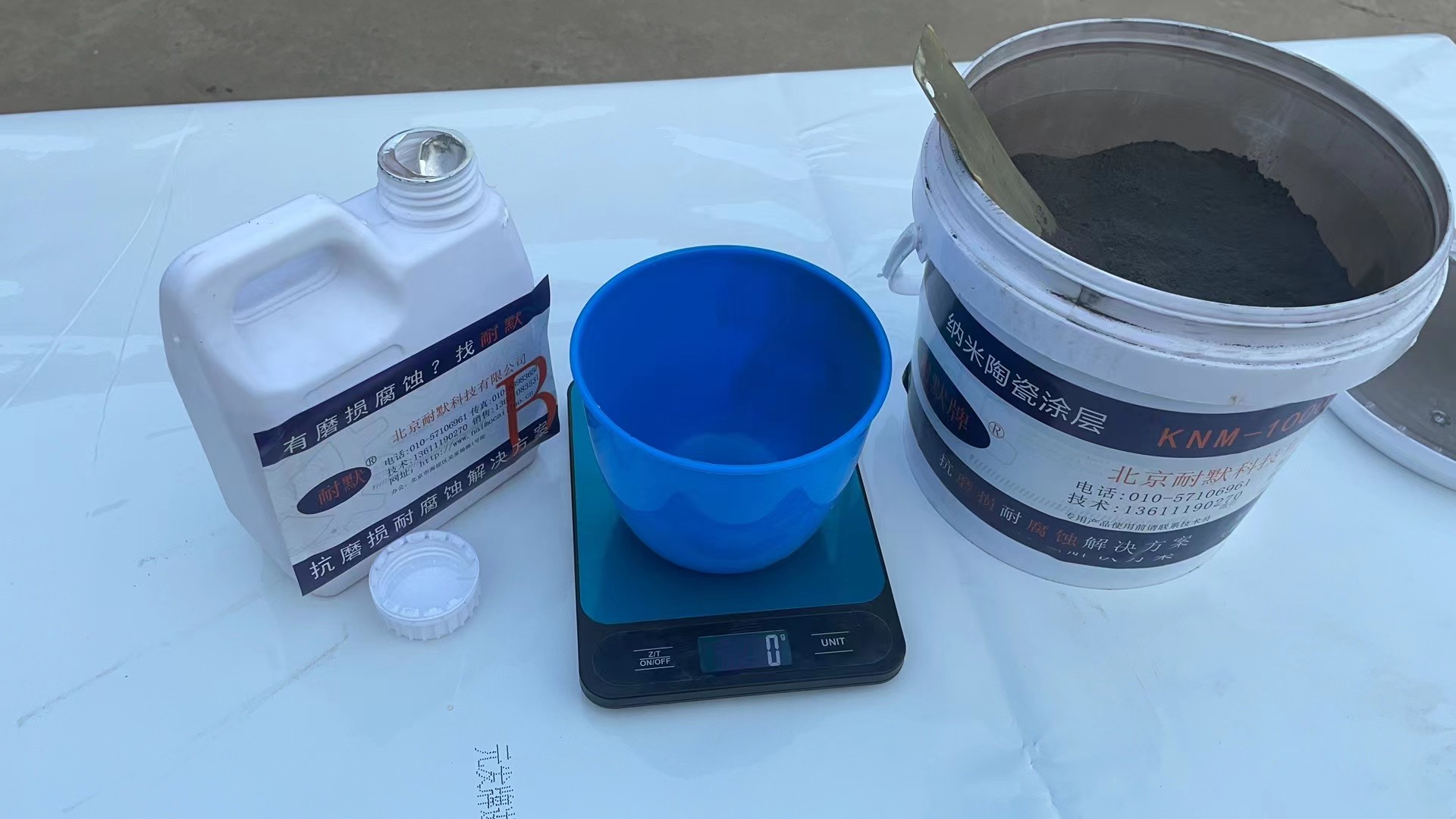

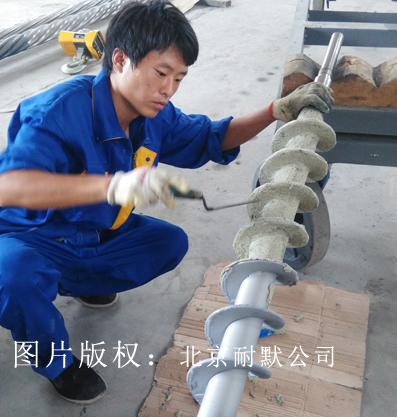

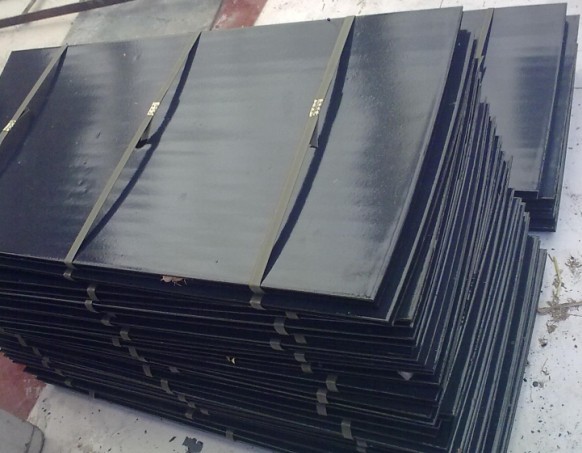

KNM1000为双组分耐高温耐磨材料,常温固化,耐温可达450℃,用于高温工况中的设备遭受腐蚀、冲刷磨损后的修复或预保护,如对锅炉、烟道以及除尘系统高温部件等进行修复和预防护。 |

|||||||||||||||||||||||||||||||||||

性能特点: |

|

||||||||||||||||||||||||||||||||||

1、良好的耐湿热性能和抗热震性能; 2、固化物结晶粒度小,不易开裂; 3、耐磨损抗腐蚀,与金属类基材有较高的结合强度。 |

|||||||||||||||||||||||||||||||||||

理化参数: |

|

||||||||||||||||||||||||||||||||||

0注:本说明所有测试数据用到的样件(样块)固化条件均为:25℃ 24h + 80℃ 4h。 |

|||||||||||||||||||||||||||||||||||

使用方法: |

|

||||||||||||||||||||||||||||||||||

1、表面处理:清除金属基材表面的浮尘、污渍并进行粗化处理,处理后的表面应为干净、干燥、粗糙的新鲜材质面; 2、配制:按重量比A:B=2:1~1:1取适量的A、B两种组份混合并搅拌均匀(本产品配比比例无特别严格限制,可根据工况所需粘度来调整配比比例),配制好的材料要在规定操作时间内用完(发粘变硬后的材料不可继续使用); 3、涂敷:将混合好的材料逐层涂敷于待修部位,每层涂敷厚度应控制在1-2mm以下,待前一层晾干后再涂敷后一层,表层要在未固化前修理平整; 4、固化:施工完成后一般需放置48小时以上待涂层完全固化后才能投入使用。现场施工且工期紧张时可采用三段式加温固化的方法进行固化:1、常温放置4h,2、加温至80℃保温2h,3、再升温至150℃保温2小时,然后就可以投入使用。

|

|||||||||||||||||||||||||||||||||||

注意事项: |

|

||||||||||||||||||||||||||||||||||

1、特别声明:本资料标注的参数数据为我公司实验室或第三方检测取得,由于实际工况复杂多样,资料中的参数数据仅供用户借鉴、参考,不作为购买、理赔依据。建议用户联系我们索取样品,并模拟实际工况进行用前测试。 2、本资料中的使用方法仅为指导性通用方案,正式施工前请根据现场实际情况确定更加合理的施工方案。 3、施工时每层涂敷厚度最好控制在2mm以下,一次性涂敷太厚容易出现龟裂现象;工作过程中应避免骤冷骤热, 4、必须等涂层完全干透后设备才能投入正常运行,否则会出现鼓包等现象影响涂层的使用寿命。 |

|||||||||||||||||||||||||||||||||||

安全/健康: |

|

||||||||||||||||||||||||||||||||||

KNM1000耐高温耐磨材料是一般化学品,过度接触可能会引发过敏性皮肤病,建议保持施工环境空气流通;施工时应穿着一般工作服并佩戴防尘口罩、防护眼镜及防护手套,避免产品与眼睛、皮肤接触,不慎接触时需尽快用流动清水反复冲洗,必要时请立即就医。 |

|||||||||||||||||||||||||||||||||||

包装/储运: |

|

||||||||||||||||||||||||||||||||||

KNM1000耐高温耐磨材料是两组份,10kg/组。放置于阴凉、通风、干燥处密闭储存,保质期1年;储存、运输过程中应远离儿童和危险品,避免倒置、磕碰;按非限制性货物条件运输。 |

|||||||||||||||||||||||||||||||||||

产品介绍

更多产品